どうもToKEです!

エフェクターの基板作りには大きく分けて2通りあるのはご存じでしょうか。

一つはPoint To Point(PTP)で作る方法、もう一つはPCB(プリント基板)を利用する方法。

自分は前者のPTPでエフェクターの基板作りに励んできました。

ところがどっこい、オーバードライブの名機Klon/Centaurを自作したとき、はんだ付けする部品数が異常に多くて地獄を見ました。

そこで、以前から興味のあった”オリジナルPCB(プリント基板)の自作“にチャレンジしてみました!

エッチング作業でかなり苦戦しましたが、トライアンドエラーで得た経験を基に、成功パターンをご紹介します。

この記事では、

といった悩みを解決できればと思います。

計4回のトライで得たコツをまとめて分かりやすく解説していますので、初めてプリント基板を作る人・プリント基板の自作がうまくいかない人の参考になれば幸いです。

プリント基板の自作に必要なもの

プリント基板の自作をするために必要なものは下記の通りです。

- 生基板(片面銅箔+紙フェノール基材のもの)

- アクリルカッター

- 自作エッチング溶液(クエン酸+塩+オキシドール)

- アセトンor除光液(+エタノール)

- チャック付き袋

- お湯を入れる容器

- クリアファイル

- 基板用ニス(フラックス)

- 電動ドライバードリル

- 精密ドリル(φ1.0mm)

リンクが貼ってあるものはアマゾンで購入。

φ1.0mmの精密ドリル(六角軸)だけはCAINZ(カインズ)やDCMカーマなどのホームセンターを探して数百円で購入しました。

その他は百均や家にあるもので賄えると思います。

生基板を購入する際の注意点

生基板は、FR-1紙フェノールやFR-4ガラスエポキシの基材表面に銅が積層されている基板です。

様々なタイプがありますが、生基板は基材が紙フェノール、かつ銅箔が片面のみとなっているものを選びましょう。

また、銅箔が両面に付いているタイプのものは、経験上エッチング処理でほぼ失敗します。

プリント基板自作手順1. エフェクターの回路図を用意する

先ずは作りたいエフェクターの回路図を手に入れましょう。手に入れる方法としては主に「既存の回路図を利用する」方法と、「回路図を自作する」方法があります。

既存の回路図を利用する場合

既に出来上がった回路図が欲しい場合、「エフェクター名 layout」などで検索すれば出てきます。

もしくは、海外で自作PCBの図面を公開しているサイト↓を利用するのも手です。

回路図を自作する場合

回路図はDIYLC(DIY Layout Creator)を用いて自作可能です。

簡単な自作方法はこちら↓の記事で詳しく解説していますので、作ってみたいと考えている方は合わせてチェックしてみてください。

回路図を自作する場合、印刷前にランドの間隔(ピッチ)が「2.54mm(0.1inch)」になるように設定しておく必要がありますので忘れずに。

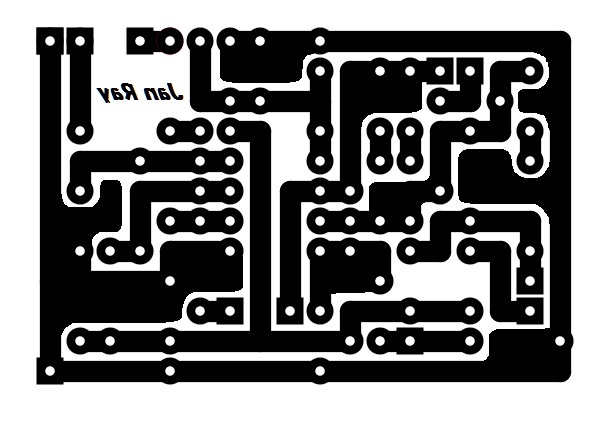

その設定方法をDIYLCで自作したJanRayの回路図↓を例に説明しておきます。

印刷前準備① DIYLCの設定確認

DIYLCで作った「~.diy」ファイルを開き、右クリックで「Edit Project Settings」をクリックして下記情報を確認しておきます。

- Widthの値

- Heightの値

- Grid Spacing=0.1inch

印刷前準備② PowerPointに張りつけてサイズ調整

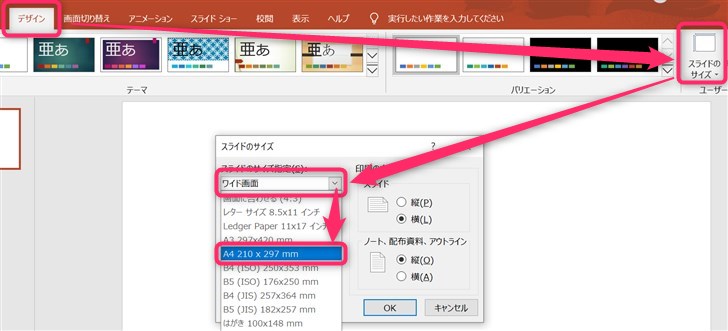

回路図のpngファイルをpdf化するため、パワポに張り付けます。最初にスライドをA4サイズに変更しておきましょう。

「デザイン」→「スライドのサイズ」→「ユーザー設定のスライドのサイズ…」→「スライドのサイズ指定」→「A4 210×297mm」を選択

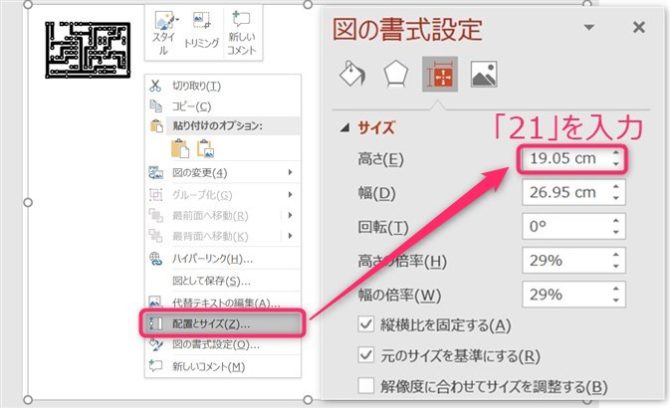

次に、回路図のpngファイルを貼り付け、右クリックで「配置とサイズ…」を選択→「高さ」にDIYLCで確認した”Widthの値“を入力します。

(この例では21を入力しています)

これで印刷したときにピッチが2.54mmになります。

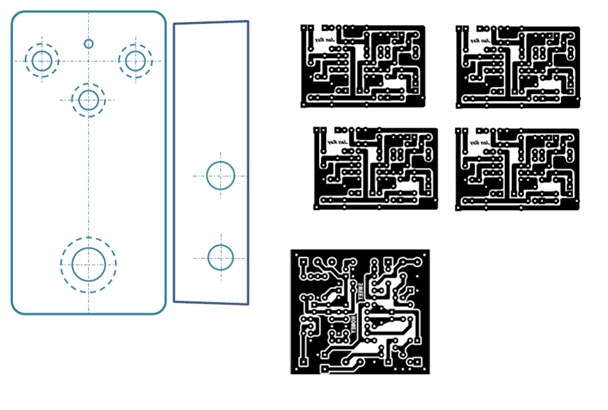

あとはお好みで余白を「トリミング」で除いたり、量産用にコピペしまくったり、他の回路図も入れてみたりしましょう!

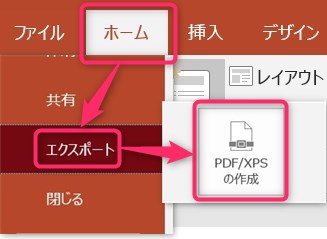

印刷前準備③ PDFで出力する

最後にPowerPointの機能を使ってPDFファイルで出力させます。

「ホーム」→「エクスポート」→「PDF/XPSの作成」

画面の指示に従いPDFファイルを保存してください。ここでは特に弄るところはありません。

完成するとこんな感じ。拾ってきたSHOD(Sweet Honey Over Drive)の回路図もついでに張り付けてみました。

プリント基板自作手順2. 回路図をプリントアウト

回路図が準備できたらプリントアウトしましょう。

その際、必ずレーザープリンターで印刷します。インクジェットプリンターで印刷したものでは基板に転写できません。

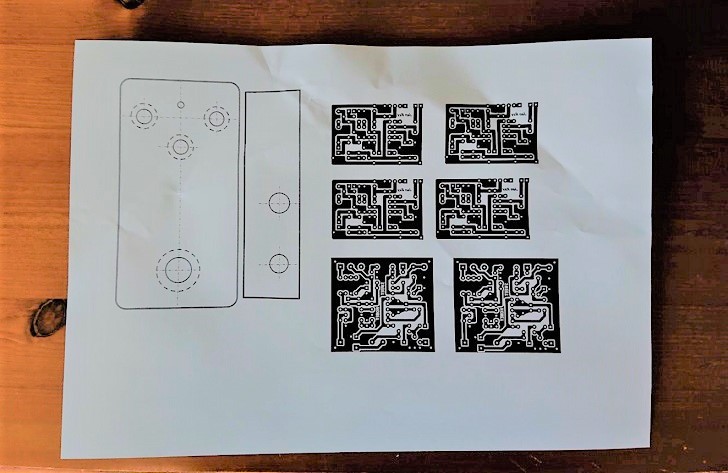

コンビニのレーザープリンターで印刷

自分の場合、家にあったのがインクジェットプリンターだったので、コンビニエンスストアに設置されている印刷機を使って印刷。

コンビニによって紙質やレーザープリンターの種類が違いますが、今のところセブンイレブンのレーザープリンター(普通紙を使用)で成功しているのでオススメです。

印刷の際はセブンイレブンのプリンターにデータを送って印刷できるサービス「netprint」を利用しました。

印刷したいpdfデータを事前にアップロードすることで全国のセブンイレブンに設置されているプリンターで印刷可能に。とても便利!

印刷したものがこちら↓(※ミスって基板を左右反転して印刷してます…↑のデータが最新で正しい状態です)

プリント基板自作手順3. アセトンで生基板に回路を転写

基板への回路転写方法で有名なのは、アイロンを用いた熱転写とアセトン転写です。両方検証した結果、アセトンを使うと綺麗にできることが分かりました。

アイロンで熱転写は成功せず、アセトンで綺麗に転写できた

アイロンによる熱転写は何度か試したのですが、一度も成功しませんでした…

高温に設定したアイロンで基板とプリントした紙をぐりぐり押すだけの作業なのですが、15分くらいしっかりやっても転写してくれませんでした。

↓熱転写後に水中で紙だけを剥離したところ。回路部分がぼんやりとしか転写されていない

シール台紙やツルツルな雑誌の用紙を使うと成功しやすいらしいですが、コンビニ設置のプリンターは紙の持ち込みができないため諦めました。

そこでアセトン転写にチャレンジしてみたところ…非常に綺麗に転写できることが判明。

アセトン転写の方法やコツを下記に示します。

アセトンによる回路の転写方法

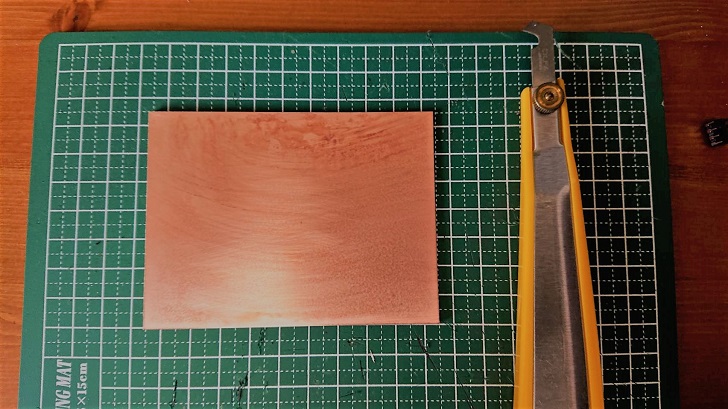

アセトン転写方法① 生基板の切り出しと下準備

生基板はアクリルカッターで切り出しておきます。

銅箔面側から半分くらい切り込みを入れ、手の力でパキッと折ると早いです。

また、追加で下記に示す下準備をしておきましょう。

アセトン転写前にやっておくことで転写具合がかなり改善されます。

- #400番手くらいの耐水ペーパーで銅箔面をやする

- アルコールや中性洗剤で脱脂する

アセトン転写方法② アセトンを生基板に付け、プリント紙を重ねて擦る

次にアセトンを生基板に付け、その上からプリント紙を重ねて転写する位置を決めます。

位置が決まったら更にその上からクリアファイルを重ね、ひたすら爪などで擦ります。

クリアファイルの上から擦ることで、紙が破れてしまうのを防ぐことができます。

付けるアセトンの量は特に気にせず、乾いてきたな~と思ったらクリアファイルをめくって追加してました。

アセトンの揮発性は非常に高いため、アルコールと混ぜて嵩増しすることで蒸発しにくくすることをお勧めします。

擦りまくっている内に回路の線が浮き上がっているように感じてくるので、そこまで擦れたらOKです。紙を剥がさずに放置しましょう。

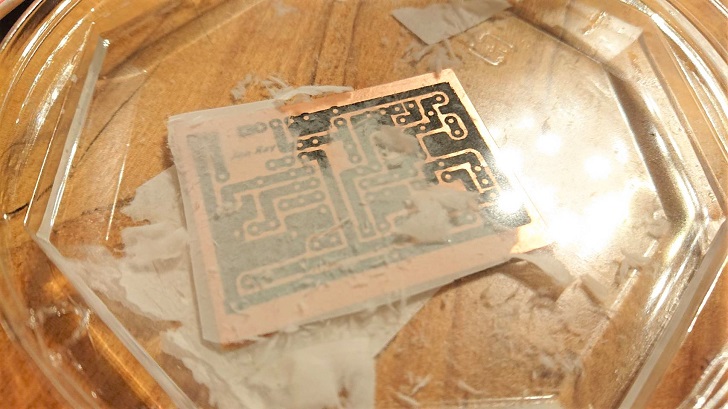

アセトン転写方法③ 水に浸して紙を剥がしていく

水を入れた容器に浸し、浸したまま指の腹で紙部分のみを剥がしていきます。

“剥がす”というよりも”撫でる”感じに近いです。

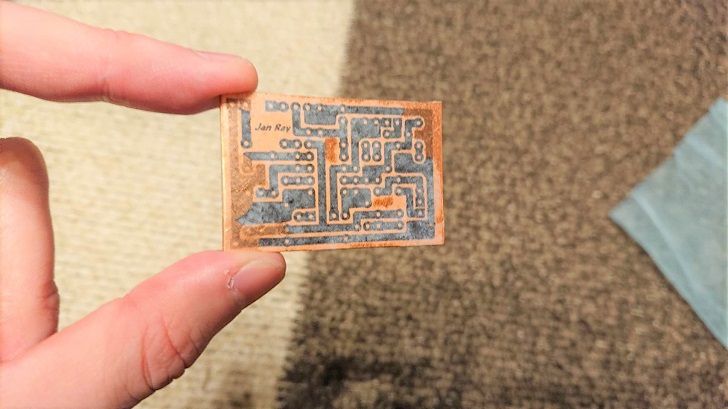

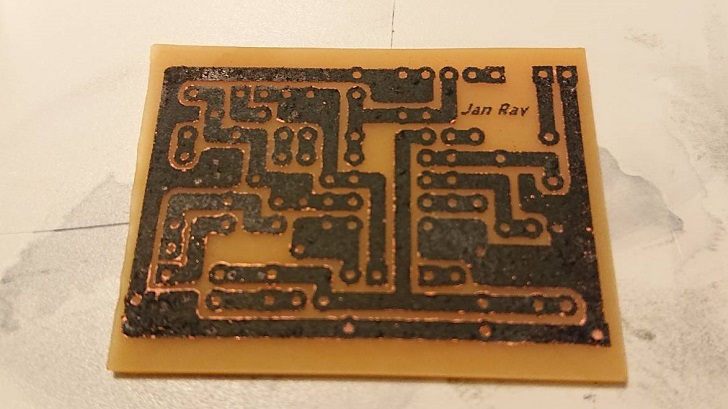

綺麗に剥がせるとこんな感じ↓

文字まで綺麗に転写できていることが分かります。これで回路の転写は完了です。

もし回路パターン部分が欠けた場合、ネームペンやレジストペンで回路部分を塗りつぶすことで修復できます。

状態が酷い場合はアセトンで全て洗い流して再チャレンジしましょう。

プリント基板自作手順4. エッチング溶液を自作する

エッチング溶液とは「塩化第二鉄液」、「腐食液」とも言われており、金属を溶かすことができる酸性の溶液のことです。市販されているもので有名なのはサンハヤトのエッチング溶液です。

これを購入して使うのが手っ取り早いのですが、こだわって自作してみました!

プリント基板用エッチング溶液の自作レシピ

①塩とクエン酸を1:4の割合で混ぜる

塩は家にあるものを30g測定し、クエン酸は100均で120gのものを購入しました。この二つを袋に入れてシャカシャカ振りまくります。(この状態で保存可能)

②オキシドールに①の混合物を溶かす

チャック付き袋に基板が浸るくらいのオキシドールを入れ、そこに①の混合物を投入。

溶けなくなるまで入れる→溶かすを繰り返します。たったこれだけで完成!

チャックを締めて零れないように保存しておきましょう。

ちなみにオキシドールは消毒液でも代用可能なので、百均や薬局で簡単に手に入ります。

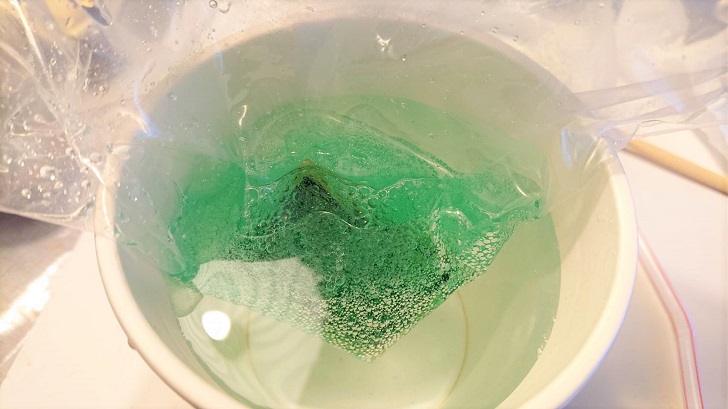

プリント基板自作手順5. エッチング

エッチングはこれまでの準備をしっかりとしたうえで、下記ポイントを抑えれば大体成功するはずです。

- 40℃くらいの温度をキープ

- 軽く揺らし続ける

エッチングでは写真のようにエッチング溶液を温めながら行うことで、反応性が高まり銅が溶けやすくなります。

温度が下がってきたらお湯を足すなどしてキープしましょう。

40℃くらいの温度をキープするためには、放熱しにくい容器を準備しておくといいと思います。

自分が使用しているのはカップラーメンの容器です。笑

また、軽く揺らし続けることで反応を促進させます。

そのまま放置でもいいみたいですが、”反応ムラ”は多少なりともあると思うので保険として揺らしています。

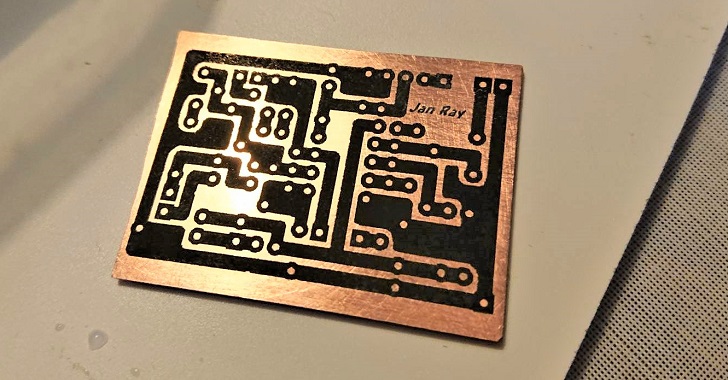

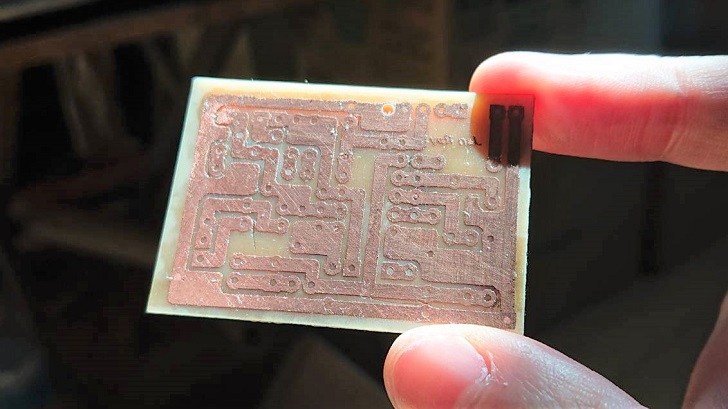

いい感じで溶けたら取り出してみましょう。下記写真のようになっていたら成功です!

アセトンで残ったトナーを落として拭き取ってあげればエッチング作業は完了です。

ここで、回路部分の銅箔には酸化を防ぐための「基板用ニス(フラックス)」を塗ってあげましょう。

はんだの乗りも良くなるのでオススメ。

エッチング溶液の処理について(廃液処理)

エッチングに使用した溶液は量によっては2~3回使えますが、使えなくなった廃液は適切な処理をしてから捨てなければいけません。

銅が溶けた溶液を下水道に捨てることは禁止されているというのと、強酸性なので中和しないと危ないです。

ということで下記の手順を踏んで、エッチングに使用した廃液を処理しましょう。

- アルミホイルを少しづつ投入して銅を析出させる(かなり発熱するため少しづつ)

- 冷めたら重曹を少しづつ入れて中和→蒸発させて不燃ゴミへ

廃液処理は少々面倒ですが、家にあるもので処理できるので気軽にできると思います。

理科の実験と思ってやると楽しい。

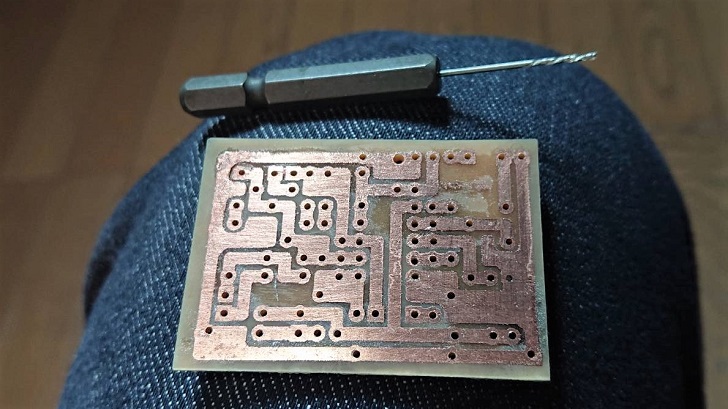

プリント基板自作手順6. 穴あけ

基板にφ1.0mmの穴をあける際、写真のような六角軸のビットを使用しました。

手持ちの電動ドライバーに刺してすぐ使えるので便利です。

かなり細いので、折れないように注意しながら作業しましょう。

追記:2020/7/12

VESSEL(ベッセル)が六角軸1.0mmドリルを販売していました。持っていない方はこちらからチェックしてみてください。

これで自作プリント基板の完成です!お疲れさまでした。

まとめ

自分も初めはアセトン転写やエッチング処理が大変と思っていたのでPCBの自作はやってませんでした。

でも実際やってみると、1回覚えてしまえばこっちの方が楽なのでは?と感じています。

自作エッチング溶液を使えば綺麗なエメラルドグリーンになるのも楽しめますのでオススメです。

※市販のエッチング溶液はどす黒い色なのでテンションは上がりません…笑

エッチングをうまくやるコツをまとめると、

- エッチング溶液は40℃くらいに保つ

- たまに振って反応促進

結局この二つが大事だと経験から感じています。

今回の記事ではコンビニの普通紙を用いたアセトン転写方法も詳しく解説したので、初心者の方でも成功できると思います!

他に分からないことがあればお問い合わせください。時間があれば失敗談の方を記事にしたいと思います。

・取り付ける部品が多いエフェクターを自作するとき、はんだ付けが大変すぎる!

・PCB(プリント基板)って自作できるの?

・他のサイトを見てやっても失敗してしまう!

・どうやったら失敗せずにプリント基板を自作できるの?コツが知りたい!